ISO / TS 16949 Nedir?

ISO/TS 16949:2002, otomotiv sektöründe müsteri ihtiyaçlarını karşılamak için Amerikan (QS-9000), Alman (VDA6.1), Fransız (EAQF) ve İtalyan (AVSQ) kalite sistemi standartlarını dikkate alarak düzenlenmiş bir ISO Teknik Şartnamesidir.

ISO 9001:2000 standardı temel olarak kabul edilmiştir. ISO/TS 16949:2002, otomotiv ile ilgili ürünlerin tasarımı ve geliştirilmesi, üretimi, montajı ve servisi için konulan kalite sistemi gerekliliklerini belirlemektedir. Buna ek olarak, araç üretici şirketleri (ford, renault vb) tarafından ayrı olarak gerekli kılınan müşteriye özel gereklilikler de mevcuttur.

ISO/TS 16949:2002, Uluslararası Standartlaştırma Organizasyonu (ISO/TC 176) ile Uluslararası Otomotiv İş Gücü (IATF) tarafından geliştirilmiştir.

IATF, bir uluslararası araç üreticileri grubundan oluşmaktadır – PSA Peugeot-Citroen, DaimlerChrysler, BMW Group, Volkswagen, Fiat, General Motors Corporation, Ford Motor Şirketi, Renault ve – bunun yani sıra ulusal ticaret birlikleri – AIAG (Amerika), VDA (Almanya), SMMT (Ingiltere), ANFIA (Italya) ve FIEV (Fransa). Japon araç üreticileri birliği JAMA da ISO/TS 16949:2002’nin geliştirilmesinde rol üstlenmistir, bu da Japon araç üreticilerinin gelecekte IATF’ye katilimının yolunu açmıştır.

ISO/TS 16949:2002 Standardının Farkı

· ISO 9001:2000 Standardı dışında ekler içerir.

· Proses (süreç) odaklılığı esas alır.

· Müşteri odaklı bir standarttır.

· Tedarikçi ve çalışanların iyileştirilmesini destekler.

· Önleyici faaliyet fırsatlarının yaratılmasına önem verir.

· İstatistiksel proses kontrolü destekler.

· İleri düzeyde kalite planlaması sağlar.

· Otomotiv sektörüne özel bir standarttır.

· Otomotiv birliklerinin desteği ile standartlaştırılmıştır.

ISO/TS 16949:2002 Şartları

ISO/TS 16949:2002, ISO 9001:2000 standardının 5 ana maddesinin yanı sıra otomotiv sektöründe uygulanması istenen ek şartları içermektedir.

Bu şartlar aşağıdakileri de içermektedir:

· İleri Ürün Kalite Planlaması (APQP),

· Üretim Parçası Onay Prosesi (PPAP),

· Hata Türü ve Etkileri Analizi (FMEA)

· Ölçme Sistemi Analizi (MSA),

· İstatistiksel Proses Kontrol (SPC)

Müşteriye (araç üreticilerine) özel şartlar ise tedarikçilerine ayrıca iletilmektedir.

ISO/TS 16949:2002 Standardının 5 Ana ve Ek Maddeleri

| Kalite Yönetim Sistemi

(Ekleri) · Kayıtların Muhafazası

|

Ürün Gerçekleştirme

(Ekleri) · Ürün Gerçekleştirme Planlaması · Kabul Kriterleri · Gizlilik · Değişiklik Kontrolü · Müşteri Tarafından Belirtilmiş Özel Karakteristikler · Ürüne Bağlı Şartların Gözden Geçirilmesi · Kuruluşun İmalat Yeterliliği · Müşteri İletişimi · Disiplinler Arası Yaklaşım · Ürün Tasarım Girdisi · Üretim Prosesi Tasarım Girdisi · Özel Karakteristikler · Ürün Tasarım Çıktısı · Üretim Prosesi Tasarım Çıktısı · Tasarımın gözden geçirilmesi · İzleme · Tasarım ve Geliştirmenin Geçerli Kılınması · Prototip Programı · Ürün Onay Prosesi · Mevzuata Uygunluk · Tedarikçi Kalite Yönetim Sisteminin Geliştirilmesi · Müşteri Onaylı Kaynaklar · Girdi Ürün Kalitesi · Tedarikçinin İzlenmesi · Kontrol Planı · Çalışma Talimatları · İş Ayarlarının Doğrulanması · Önleyici ve Kestirimci Bakım · Üretim Takımlarının Yönetimi · Üretim Programlama · Servisten Bilgi Geri Beslemesi · Müşteri ile Yapılan Servis Anlaşması · Üretim ve Hizmet Sağlama Proseslerinin Geçerliliği · Belirleme ve İzlenebilirlik · Müşterinin Üretim Aracı · Depolama ve Stok Durumu · Ölçme Sistemi Analizi · Kalibrasyon / Doğrulama Kayıtları · Laboratuar şartları · Dahili Laboratuar · Harici laboratuar |

Ölçme, Analiz ve iyileştirme

(Ekleri) · İstatistiksel Araçların Belirlenmesi · Temel İstatistiksel Kavramların Bilgisi · Müşteri Memnuniyeti · Kalite Yönetim Sistemi Tetkiki · Üretim Prosesi Tetkiki · Ürün Tetkiki · İç Tetkik Planları · İç Tetkikçilerin Nitelendirilmesi · Üretim Proseslerinin İzlenmesi ve Ölçülmesi · Yerleşim Muayenesi ve Fonksiyonel Deneylere Tabi Tutma · Görsel Parça · Uygun Olmayan Ürünün Kontrolü · Yeniden İşlenmiş Ürünün Kontrolü · Müşterinin Bilgilendirilmesi · Müşterinin Sapma İzni · Verilerin Analizi ve Kullanımı · Kuruluşun Sürekli İyileşmesi · Üretim Prosesinin İyileşmesi · Problem Çözme · Hata Önleme · Düzeltici Faaliyet Etkisi · Ret Edilen Ürünün Deney Analizleri

|

| Yönetim Sorumluluğu

(Ekleri) · Proses Verimliliği · Kalite Hedefleri · Kalite Sorumluluğu · Müşteri Temsilcisi · Kalite Yönetim Sistemi Performansı Gözden Geçirme Girdisi |

||

| Kaynak Yönetimi

(Ekleri) · Ürün Tasarım Becerileri · Eğitim · İş Başı Eğitim · Çalışanların Motivasyonu ve Geliştirilmesi · Fabrika, Tesis Ve Teçhizat Planlaması · Beklenmedik Durum Planları · Ürün Kalitesi İçin Personel Güvenliği · Tesislerin Temizliği

|

İleri Ürün Kalite Planlaması (APQP)

İleri düzeyde bir planlama için ana aşamalar aşağıdaki şemada verilmiştir:

Üretim Parçası Onay Prosesi (PPAP)

Aşağıdaki kapsamda uygulama yapılır:

• Tüm üretim ve servis mallarına uygulanır,

• Ambalajsız ve toptan malzemeleri de içerir,

• Üretim parçasının gözden geçirilmesi ve onaylanması istendiğinde, ayrıntılı şartları karşılayacak şekilde ilk yükleme miktarlarına uygulanır,

• Üretim parçaları, üretim sahasında kullanılan araç gereç, ölçü aleti, prosesler, malzemeler, operatörler, çevre koşulları ve devir, basınç, sıcaklık gibi proses şartlarıdır,

• PPAP için parçalar, üretimin tanımlanmış kritik noktalarından alınır.

Tanımlar:

İlk Numune: Seri üretim şartlarında üretilmiş ilk ürünlerdir / parçalardır.

Kontrol Numunesi: Belirli zaman aralıklarında onay için müşteri tarafından talep edilen numunelerdir. Numune alma periyotları müşteri ile yapılan sözleşme esnasında belirtilebilir.

Değişiklik Numunesi: Üretim parçalarının onaylanması ile ilgili şartların herhangi birinde bir değişiklik olduğunda müşteriye gönderilen numunelerdir.

Prototip: Örnek olması açısından, seri üretim dışında üretilmiş ilk parçalardır.

Hata Türü ve Etkileri Analizi (FMEA)

Tasarımdan, prosesten, servisten, sistemden kaynaklanabilecek olası hataları önlemeyi amaçlar.

İlk ne zaman uygulandı?

NASA tarafından uzay uygulamalarında güvenilirlik karakteristikleri için geliştirilmiştir. 1969 yılında Ay’a indirilecek Apollo projesinde uygulanmıştır.

FMEA Aşamaları:

Birinci Aşama: Verilerin toplanması ve incelenmesi

İkinci Aşama: Hata türünün tanımlanması

Üçüncü Aşama: Etkinin tanımlanması

Dördüncü Aşama: Sebeplerin tanımlanması

Beşinci Aşama: Kontrol önlemlerinin tanımlanması

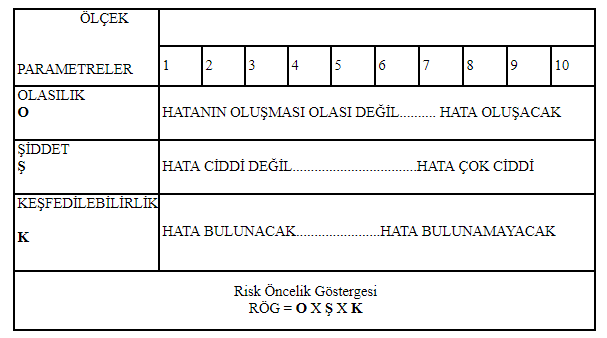

Altıncı Aşama: Olasılık, şiddet ve keşfedilebilirlik puanlarının derecelendirme skalalarından belirlenmesi

Yedinci Aşama: Risk öncelik göstergesinin hesaplanması (RÖG = O X Ş X K)

Sekizinci Aşama: Önerilen iyileştirmeler ve izleme

HTEA Parametreleri Derecelendirme Ölçeği

Ölçme Sistemi Analizi (MSA)

Ölçüm sistemi analizi aşağıdaki bilgileri sağlar:

- Yeni ölçüm ekipmanı ve sistemi için kabul kriterlerini belirlemek

- Bir ölçüm sistemini, diğer bir ölçüm sistemi ile karşılaştırmak

- Bir ölçüm cihazının tamir/ayar öncesi ve sonrası yeterliliğini değerlendirmek

- Süreç değişkenlerini hesaplamak ve üretim sürecinin kabul edilebilirlik seviyesini belirlemek için önemli bir araç oluşturmak

- Bir parçanın kabul edilebilirlik olasılığını gösteren ‘Ölçüm Aleti Performans Eğrileri’ni oluşturmak için gerekli bilgiyi sağlamak.

Değişkenliği yaratan iki karakteristik özellik:

- Değişkenlik Konumu

o Kararlılık

o Sapma (Hata)

o Doğrusallık

- Değişkenliğin Yayılımı

o Tekrarlanabilirlik

o Yeniden Elde Edilebilirlik

Ölçüm sisteminin Tekrarlanabilirliği (repeatability)

Aynı operatör tarafından, aynı parçanın benzer karakteristiklerinin, aynı ölçüm cihazı kullanılarak kısa bir zaman dilimi içinde defaten ölçülmesi sonunda bulunan değerlerin değişkenliğine Ölçüm Sisteminin Tekrarlanabilirliği denir.

Ölçüm sisteminin Yeniden Elde Edilebilirliği (reproducibility)

Farklı operatörler tarafından aynı parçanın benzer karakteristiklerinin aynı ölçüm cihazı kullanılarak kısa bir zaman dilimi içinde defaten ölçülmesi sonunda bulunan değerlerin ortalamalarının değişkenliğine ölçümün yeniden elde edilebilirliği denir.

Sonuçların Analizi

Kullanılan bazı grafik analiz metotları:

- Aralık Eğrisi

- Hata Eğrisi

- Ortalama Eğrisi

- Normalleştirilmiş Birim Eğrisi

- Whiskers Eğrisi

- Vb.

Anova ve Ortalama/Aralık sonuçların analaizinde kullanılan sayısal metot örnekleridir.